Rendimiento de impacto de los cortadores de diamante policristalino

Al realizar perforaciones exploratorias en busca de petróleo, gas y otros recursos naturales, a menudo es necesario penetrar formaciones rocosas subterráneas resistentes utilizando brocas fabricadas con materiales ultraduros. Las brocas fabricadas con diamantes industriales o naturales, diseñadas para este tipo de trabajos, se fabrican en condiciones extremas de temperatura y presión para obtener la máxima dureza y durabilidad. Ambas características son medidas clave de rendimiento en este entorno abrasivo y de alta velocidad.

Para seguir siendo competitivas, las empresas de perforación se esfuerzan por maximizar la velocidad a la que el cabezal de perforación penetra en la roca. Las brocas desgastadas o dañadas prematuramente pueden ralentizar este proceso. Para reducir el costoso mantenimiento y mejorar la eficiencia de la perforación, los fabricantes invierten mucho en materiales, equipos y laboratorios de investigación y desarrollo. Los probadores de impacto se encuentran entre las herramientas que se encuentran en estos laboratorios para comparar la composición del material de las brocas, la estructura de corte y los procesos de fabricación.

Configuración y procedimiento de prueba

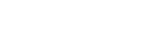

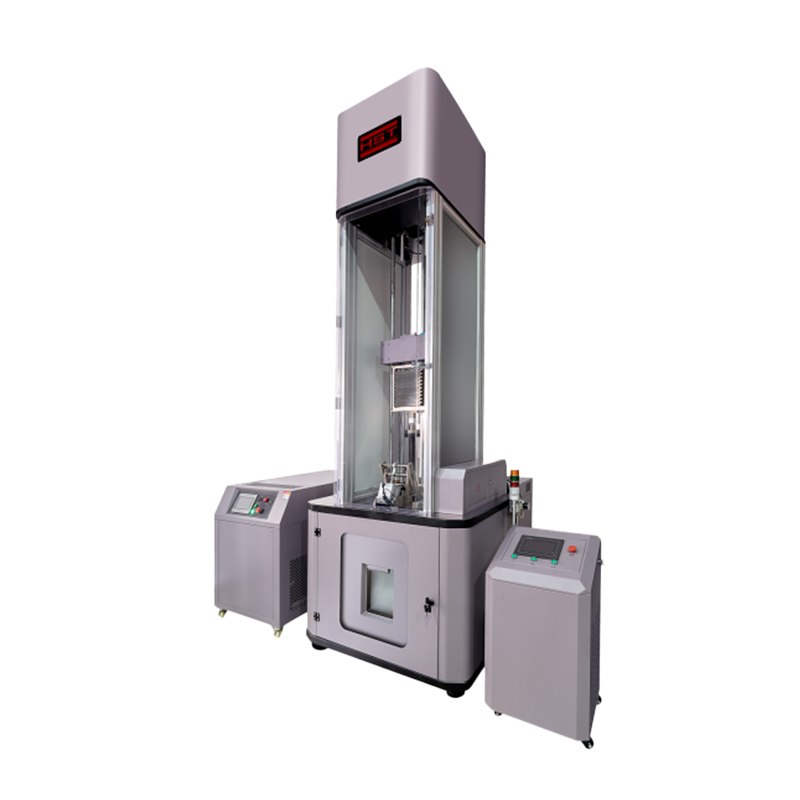

Las brocas se mantuvieron a aproximadamente 45° en un dispositivo personalizado desarrollado de acuerdo con la industria. Para realizar la prueba se utilizó una máquina de prueba de impacto de peso de caída de la serie HST-DIT, equipada con un tup de 222 kN, software Impact y un inserto de tup personalizado. Debido a la dureza de las muestras, el inserto tup se diseñó para permitir la inserción y extracción de un penetrador de carburo, que debía reemplazarse después de cada impacto.